Produtos

Tira de aceiro perforada Tubo PE Para gas

Aplicación

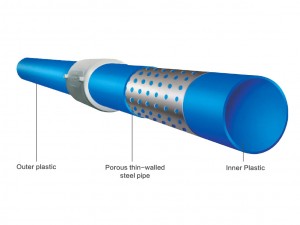

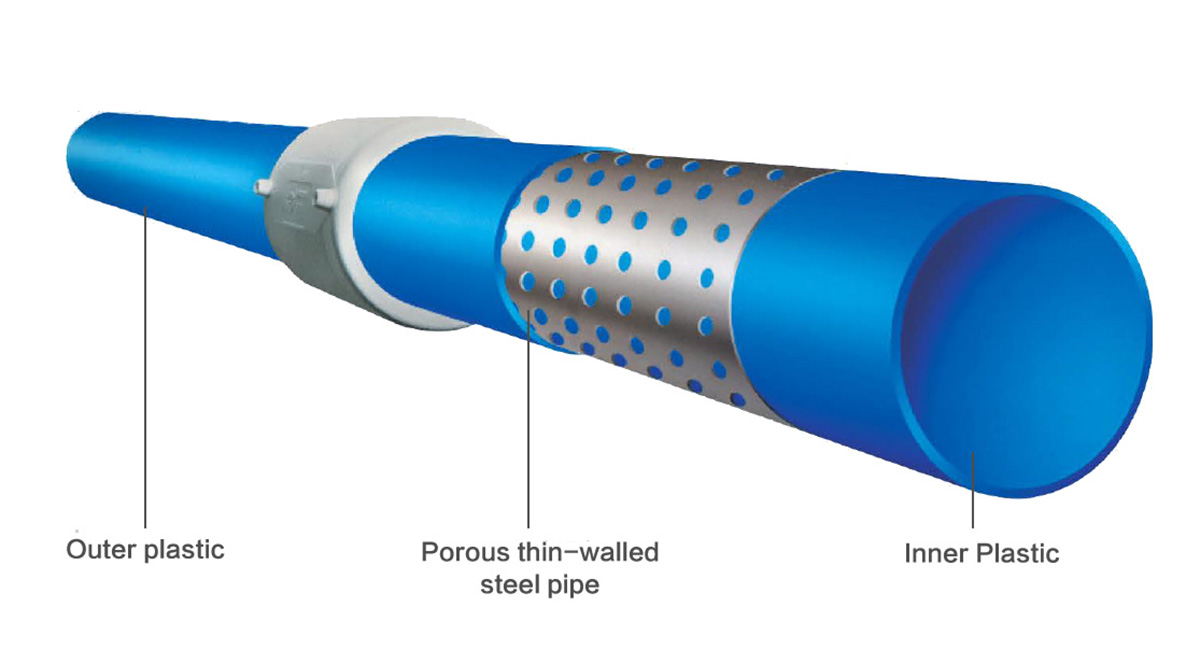

O tubo composto de polietileno de tiras de aceiro perforada está feito de aceiro laminado en frío e termoplásticos como materias primas, e utilízanse como reforzos tubos de aceiro porosos de paredes finas formados por soldadura a tope con arco de argón ou soldadura en espiral de plasma. As capas exterior e interior son termoplásticos compostos de dobre cara. Un novo tipo de tubo de presión composto, debido a que o reforzo poroso do tubo de aceiro de paredes finas está envolto en termoplástico continuo, este tubo composto non só supera as deficiencias respectivas dos tubos de aceiro e tubos de plástico, senón que tamén ten a rixidez dos tubos de aceiro e a corrosión. resistencia de tubos de plástico. É unha solución para industrias petrolíferas e químicas. Trátase dunha canalización de tubos ríxidos de gran e medio diámetro que se necesita con urxencia nos campos da farmacéutica, a alimentación, a minería, o gas e outros. Tamén é un logro tecnolóxico revolucionario para resolver a principal canalización de construción e abastecemento de auga municipal. É un novo tipo de gasoduto composto no 21stséculo.

Características

Rendemento hixiénico

O índice hixiénico e a seguridade do tubo composto de plástico con tiras de aceiro perforada cumpren os requisitos de GB9687 "Norma hixiénica para produtos moldeados de polietileno para envases de alimentos" e GВ/Т17219 "Estándar de avaliación de seguridade para equipos de distribución de auga potable e equipos e materiais de protección". É o mellor substituto para tubos galvanizados e tubos de ferro fundido.

Pared interior lisa e rendemento de circulación

A parede interior do tubo composto de plástico de malla de aceiro é moi lisa e a rugosidade absoluta é só 1/20 da do tubo de aceiro. A capacidade de transporte nas mesmas condicións é aproximadamente un 30% superior á do tubo de aceiro.

Parámetros técnicos

| Tamaño da especificación, desviación e presión nominal: cumpre os requisitos da norma CJ/T181-2003 do Ministerio de Construción | |||||

| Diámetro exterior nominal e desviación | Espesor nominal de parede e desviación | Fóra de redondez | Presión nominal | Valor S mínimo | Lonxitude e desviación |

| Dn (mm) | En (mm) | Mm | Mpa | Mm | mm |

| 50+0,50 | 4,0+0,5 9 | 1.0 | 1.0 | 1.5 | 6000+20 0 9000+200 12000+200 |

| 60+0,60 | 4,5+0,6 0 | 1.26 | 1.0 | 1.5 | |

| 75+0,70 | 5,0+0,7 0 | 1.5 | 1.0 | 1.5 | |

| 90+0,9 0 | 5,5+0,8 0 | 1.8 | 1.0 | 1.5 | |

| 110+1,0 0 | 6,0+0,9 0 | 2.2 | 1.0 | 1.5 | |

| 140+1,1 0 | 8,0+1,0 0 | 2.8 | 1.0 | 2.5 | |

| 160+1,2 0 | 10,0+1,1 0 | 3.2 | 1.0 | 2.5 | |

| 200+1,30 | 11,0+1,2 0 | 4.0 | 1.0 | 2.5 | |

| 250+1,40 | 12,0+1,3 0 | 5.0 | 0,8 | 3.5 | |

| 315+1,6 0 | 13,0+1,4 0 | 6.3 | 0,8 | 3.5 | |

| 400+1,60 | 15,0+1,5 0 | 8.0 | 0,8 | 3.5 | |

| 500+1,70 | 16,0+1,6 0 | 10.0 | 0,6 | 4.0 | |

| 630+1,8 0 | 17,0+1,7 0 | 12.3 | 0,6 | 4.0 | |

| Nota: a presión nominal do tubo composto é a presión máxima permitida para que o tubo transporte auga a 20°С. Se a temperatura cambia, a presión de traballo debe corrixirse segundo o coeficiente de presión de temperatura dos diferentes materiais. Valor S: a distancia desde o diámetro exterior da armadura ata a superficie exterior do tubo. | |||||

| Requisitos de rendemento físico e mecánico | ||

| Proxecto | Rendemento | |

| Rixidez do anel, KN/m2 | > 8 | |

| Contracción lonxitudinal (110°С, manter 1 h) | <0,3 % | |

| Ensaio hidráulico | Temperatura: 20°С; Tempo: 1h; Presión nominal x2 | Non roto |

| Temperatura: 80°С; Tempo: 165h; Presión: Presión nominal x2x0,71 (factor de redución) | ||

| Proba de presión de explosión | Temperatura: 20°С, presión de explosión≥presión nominal x3,0 | Voadura |

| Tempo de indución de oxidación (200°С), min | > 20 | |

| Resistente á rápida expansión de tensión (80°С, 4.0Mpa)/h | > 1000 | |

| Resistencia á intemperie (despois de que a tubaxe recibise ≥3,5 GJ/m2enerxía do envellecemento) | Cumpre os requisitos dos puntos 2,3 e 4 desta táboa e pode manter un bo rendemento de soldadura | |